¿Qué es un PLC?

En el mundo de la automatización, los PLCs (Controladores Lógicos Programables, por sus siglas en inglés) se han convertido en el corazón de miles de procesos industriales. Desde una línea de embotellado hasta el control de un ascensor, los PLCs permiten ejecutar tareas repetitivas con precisión, velocidad y seguridad.

A diferencia de los sistemas de control antiguos, los PLCs fueron diseñados para operar en ambientes industriales hostiles, resistiendo vibraciones, polvo, humedad y cambios de temperatura, mientras garantizan un control confiable 24/7.

Índice

¿Qué es un PLC y cómo funciona?

Un PLC (Controlador Lógico Programable) suele describirse de manera sencilla como un computador industrial especializado. Esta comparación es útil porque, al igual que un computador, el PLC recibe información de entrada (sensores, interruptores, medidores), la procesa siguiendo un programa lógico, y genera salidas (motores, válvulas, luces, actuadores). Sin embargo, esta definición es una imprecisión técnica: un PLC no es exactamente un computador convencional.

La diferencia está en que el PLC está diseñado específicamente para entornos industriales donde se requiere robustez, alta confiabilidad y tiempo de respuesta determinista.

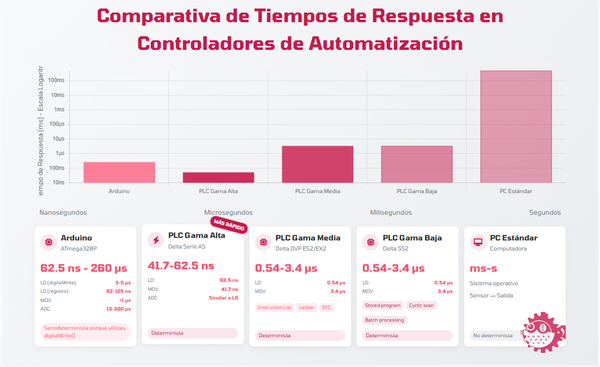

Cuando decimos que un PLC ofrece una respuesta determinista, nos referimos a que su comportamiento frente a una entrada es siempre predecible y ocurre en un tiempo definido.

En otras palabras, si un sensor se activa o se recibe cierta condición de entrada, el PLC ejecutará el programa y generará la salida correspondiente en un tiempo constante y garantizado, sin importar cuántas veces se repita la situación.

Esto lo diferencia de una computadora personal o un servidor convencional, donde la ejecución de un programa puede variar en tiempo porque el sistema operativo comparte recursos entre múltiples procesos, abre aplicaciones, actualiza en segundo plano, etc.

👉 En el mundo industrial, este concepto de determinismo es crucial, porque no basta con que el PLC “eventualmente” responda: debe hacerlo siempre igual, dentro de los milisegundos esperados, para asegurar que una máquina no falle, que una válvula no se quede abierta más tiempo del necesario o que un motor no arranque tarde.

A diferencia de un PC común, que puede ejecutar múltiples aplicaciones con sistemas operativos complejos, el PLC está optimizado para ejecutar siempre un mismo ciclo de lectura–procesamiento–salida (scan cycle), asegurando que los procesos de la planta se controlen de manera continua y segura.

En otras palabras: podemos llamarlo “computador industrial” para fines prácticos, pero en rigor es un controlador de propósito específico, orientado al control automático y con características de hardware y software distintas a las de un computador de oficina.

Su funcionamiento puede resumirse en tres pasos:

- Entrada: recibe datos de sensores o dispositivos.

- Proceso: ejecuta el programa cargado en su memoria.

- Salida: activa o desactiva actuadores en el proceso.

Tiempo de ejecucion de plc media y baja manual de plc pagina 35

Tiempo de ejecucion de plc gama alta

Tipos de PLCs más comunes

Los PLCs pueden clasificarse según su capacidad y aplicación:

- PLC Compacto: incluye entradas, salidas y fuente de poder en un solo módulo. Ideal para máquinas pequeñas y procesos simples.

- PLC Modular: se compone de módulos intercambiables (CPU, entradas/salidas digitales o analógicas, comunicaciones). Se usa en procesos más grandes y escalables.

- PLC Distribuido o de Red: trabaja en conjunto con otros PLCs y sistemas SCADA. Perfecto para plantas industriales con procesos complejos.

- Micro PLCs: versiones reducidas para aplicaciones sencillas y de bajo costo (automatización de puertas, sistemas HVAC, etc.).

¿De qué está compuesto un PLC?

Un PLC comparte algunos elementos básicos con una tarjeta de desarrollo, pero con un diseño enfocado en la confiabilidad industrial:

- Microcontrolador / CPU: el cerebro que ejecuta la lógica del programa.

- Entradas digitales y analógicas: reciben señales de sensores, pulsadores o instrumentos de campo.

- Salidas digitales y analógicas: activan actuadores como contactores, válvulas, motores y alarmas.

- Relés de estado sólido u optoacopladores en entradas y salidas: aíslan y protegen al PLC de ruidos eléctricos y sobrecargas típicas en un ambiente industrial.

- Fuente de alimentación robusta: diseñada para soportar variaciones de voltaje y ruidos eléctricos.

- Chasis modular o compacto: que protege el hardware contra polvo, vibración y humedad.

¿Con qué se programa un PLC?

Los PLCs se programan en entornos de software propios de cada fabricante. Los lenguajes más comunes (según la norma IEC 61131-3) son:

- Ladder Diagram (LD): el más usado, basado en contactos y bobinas (similar a un diagrama eléctrico).

- Function Block Diagram (FBD): bloques gráficos para procesos más complejos.

- Structured Text (ST): lenguaje textual parecido a Pascal.

- Instruction List (IL) y Sequential Function Chart (SFC): menos usados hoy en día.

Ejemplos de software:

- Siemens: TIA Portal

- Allen-Bradley (Rockwell): Studio 5000

- Mitsubishi: GX Works

- Delta Electronics: WPLSoft y DIAStudio

Costos de un PLC en Latinoamérica

Los precios de un PLC varían mucho según la marca, la capacidad y los módulos requeridos:

- Micro PLCs básicos: desde USD $150 – $300

- PLCs compactos de gama media: entre USD $400 – $1,200

- PLCs modulares industriales: pueden superar los USD $3,000 – $10,000 dependiendo del número de módulos y expansiones.

Además, hay que considerar el costo del software de programación (algunas marcas lo incluyen gratis, como Delta; otras, como Siemens o Allen-Bradley, requieren licencias que van desde USD $500 hasta más de $2,000).

Ventajas de usar PLC frente a otros dispositivos

Aunque una Raspberry Pi o un Arduino puedan ser más económicos o incluso ofrecer mayor capacidad de procesamiento en algunos casos, los PLC cuentan con ventajas claves para la industria:

🔹 1. Robustez y confiabilidad

- Diseñados para trabajar 24/7 en ambientes industriales.

- Soportan variaciones de voltaje, humedad y vibraciones.

- Vida útil mucho mayor que un microcontrolador o una computadora común.

🔹 2. Certificaciones internacionales

- Cumplen con normativas de seguridad eléctrica y compatibilidad electromagnética (EMC).

- Certificaciones como UL, CE, IEC aseguran que el PLC es confiable en entornos críticos.

- Esto garantiza que no solo funcionen, sino que cumplan con estándares globales de calidad.

🔹 3. Escalabilidad y modularidad

- Se pueden expandir con módulos de entradas, salidas, comunicación y control.

- Crecen a la par de la necesidad de la planta sin tener que reemplazar todo el sistema.

🔹 4. Software especializado

- Los fabricantes (como Siemens, Allen-Bradley, Delta, Schneider, etc.) ofrecen entornos de programación diseñados específicamente para control industrial.

- Lenguajes estándar IEC 61131-3 como Ladder, FBD, STL facilitan la integración.

🔹 5. Seguridad y redundancia

- Los PLC permiten configuraciones con redundancia de CPU y comunicación.

- Esto asegura que el proceso nunca se detenga, algo crítico en producción continua.

¿Por qué no usar una Raspberry Pi o un Arduino en lugar de un PLC?

Una Raspberry Pi puede ser más potente en procesamiento, pero no está diseñada para ambientes industriales (temperatura, ruido eléctrico, vibración).

Un Arduino es ideal para proyectos educativos o prototipos, pero carece de certificaciones y protección para operar en una planta.

Ambos carecen del soporte industrial y normativo que exige un proceso de producción certificado.

En otras palabras: el PLC no se elige por potencia, sino por confiabilidad, soporte y certificaciones.

⚠️ Importante: un Arduino, Raspberry Pi u otro sistema embebido sí se podría convertir en un PLC, pero únicamente si pasa todas las pruebas de confiabilidad, robustez y certificaciones industriales. Esto incluye resistencia a sobrevoltajes, interferencias eléctricas, vibraciones, temperaturas extremas y cumplimiento de normas como IEC, UL o CE. Solo después de estas validaciones podría considerarse seguro para control industrial crítico.

Autores

Comentarios

Aún no hay comentarios.

¿Problemas con PLC y PID?

Ideal para cientificos de datos y Programadores de PLC.