Cómo estructurar un proyecto de automatización industrial sin morir en el intento

¿Por qué tantos proyectos industriales fracasan, aunque parezcan “perfectos en papel”?

No es por mala suerte ni por falta de conocimiento técnico. La verdad es que la automatización industrial es un juego de equilibrio entre ingeniería, economía y personas. En mi experiencia, muchos proyectos naufragan porque olvidan algo fundamental: traducir la teoría a la práctica real de planta.

En este artículo voy a compartir 5 pasos clave que aprendí a lo largo de años de trabajar en proyectos reales, y además te contaré una experiencia personal donde un proceso que parecía sencillo se convirtió en un desafío de termodinámica, control y presupuesto.

Prepárate: no es solo instalar PLCs y sensores, es diseñar soluciones que funcionen, sean seguras y que además no quemen el presupuesto.

Índice

- Paso 1: Entender los requerimientos del proyecto (el verdadero punto de partida)

- La segunda ley de la termodinámica y el ROI del proyecto

- 2. Aterrizar la idea en conceptos de automatización

- 3. Evitar la sobreingeniería… y el minimalismo extremo

- 4. De la idea a la ejecución: donde se gana o se pierde el proyecto

- 5. Más allá de la técnica: la cultura del proyecto

Paso 1: Entender los requerimientos del proyecto (el verdadero punto de partida)

El mayor reto no es escoger un PLC o definir protocolos, sino aterrizar lo que el cliente realmente necesita. Muchas veces lo que pide en una cotización no está alineado con la realidad del proceso. Y es lógico: no tiene por qué saberlo, para eso contrata a un especialista.

Aquí el papel del ingeniero es traducir la operación a requerimientos de automatización, respondiendo preguntas como:

- ¿Qué proceso físico hay detrás?

- ¿Qué variables se deben medir/controlar?

- ¿Cuáles son las condiciones críticas de operación?

- ¿Qué margen de crecimiento debe tener la solución?

Sin este paso, el proyecto arranca sobre arena movediza.

🎓 Anécdota personal: aprender a leer entre líneas

Cuando era becario en un proyecto universitario, el patrocinador necesitaba una especie de autoclave para evitar que crecieran bacterias en su producto. Para definir los requerimientos, primero se apoyó en un científico que caracterizó las propiedades químicas y físicas del producto.

El reto era que este científico dominaba la parte de laboratorio, pero no tenía un conocimiento profundo de las implicaciones industriales:

- Que las dimensiones del equipo importan (no es lo mismo esterilizar 200 ml en una probeta que 500 litros en un tanque).

- Que no basta con decir “hay que calentar”, sino entender de dónde provendrá la energía y cómo se manejarán los balances.

- Que no estar en un ambiente controlado puede generar riesgos en la producción.

Al abstraer lo que pedía el patrocinador, nos dimos cuenta de que en realidad estábamos frente a un problema de termodinámica: la ley que gobierna el universo.

La pregunta clave era:

¿de dónde va a salir la energía para calentar el sistema y bajo qué condiciones físicas lo haremos?

Y segun la primera ley de la termodinamica

“La energía no se crea ni se destruye; solo se transforma de una forma a otra.”

Además, al tratarse de un producto biológico, no podíamos simplemente hervirlo a temperatura atmosférica porque se dañaría. La solución lógica era recurrir a un sistema al vacío: hervir a menor temperatura, evitando comprometer la calidad del producto.

Y aquí aparecieron dos necesidades simultáneas:

- Calentar, para provocar la ebullición.

- Enfriar/condensar, para recuperar el vapor y transformarlo de nuevo en líquido.

En la cocina casera, las abuelitas resuelven esto con un baño maría: esterilizan sin captar el vapor porque no es relevante. Pero en este caso sí nos interesaba el vapor: había que capturarlo y manejarlo, lo que nos llevaba a un nuevo campo de estudio: los fenómenos de transporte (transferencia de calor y masa).

De pronto, un requerimiento que parecía “simple” (esterilizar un producto) se había transformado en un problema de energía y transferencia, con múltiples variables y limitantes.

¿De dónde saldrá la energía para calentar?

Una vez definido que el producto debía calentarse sin llevarlo a ebullición a presión atmosférica, ¿el como hacerlo? eran varias:

- Resistencias eléctricas: directas y fáciles de instalar, pero poco eficientes a gran escala.

- Fluidos de servicio: un medio intermedio (agua caliente, aceite térmico, etc.) que transfiera el calor.

- Vapor de agua: la opción más robusta en la industria, porque permite entregar energía de forma controlada y uniforme.

En este caso optamos por vapor, no solo porque era eficiente, sino porque el mismo servicio se requería para otros procesos de la planta.

Ahora bien, el vapor no aparece por arte de magia: proviene de una caldera alimentada con gas natural. Y aquí entramos en un terreno que “ya está estudiado”, pero que sigue siendo crucial para cualquier ingeniero: la termodinámica aplicada.

- Leyes básicas de conservación de la energía.

- Tablas de vapor (propiedades específicas a distintas presiones y temperaturas).

- Diferencias entre vapor saturado y sobrecalentado.

- Ubicación en los diagramas T–s o P–h para calcular ciclos y eficiencias.

El verdadero reto no era tanto “entender la caldera”, sino dimensionarla correctamente para el proceso:

- ¿Cuánta energía necesitamos transferir al producto?

- ¿A qué presión debemos generar el vapor?

- ¿Qué caudal de vapor será suficiente para mantener estable la operación?

En resumen: aunque parezca un tema básico, calentar un producto biológico nos obligó a regresar a los fundamentos más universales de la ingeniería: termodinámica pura.

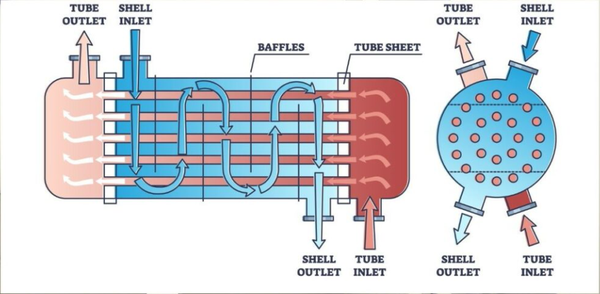

Y qué pasa con el frío? (y con el billete 💸)

Si en el caso del calor podíamos liberar la energía sobrante a la atmósfera sin mayor problema, el tema del frío resultó ser mucho más desafiante.

Las opciones sobre la mesa eran varias:

- Torres de enfriamiento, que aprovechan la evaporación del agua.

- Chillers, que permiten controlar temperaturas más bajas de manera precisa.

- Uso directo de agua, aunque en Uruapan el agua ronda los 14 °C y “gastarla a lo desgraciado” no solo es ineficiente, sino que hasta puede generar sanciones.

De nuevo, la solución nos obligó a regresar a la termodinámica. Después de hacer el famoso teje y maneje de cuentas, llegamos al resultado:

Se requerían aproximadamente 3 toneladas de refrigeración para mantener estable el proceso.

Aquí ya no se trataba solo de elegir un equipo, sino de jugar con las variables fundamentales:

- Área de transferencia de calor del intercambiador.

- Área de contacto vs temperatura del fluido.

Y la ciencia es clara: para este tipo de aplicaciones, el diseño que ofrece mejor desempeño es un intercambiador de coraza y tubos a contraflujo, porque maximiza el gradiente de temperatura entre los fluidos y optimiza la eficiencia del intercambio.

💸 El billete importa

Como estamos tratando un producto biológico, ni de broma podemos meter acero al carbón o materiales que puedan contaminar. Por eso el material es inoxidable y certificado, lo que eleva el costo.

Además, si aumentamos el tamaño del intercambiador para mejorar la eficiencia, el billete se dispara. En la universidad siempre nos enseñan que los recursos son ilimitados, pero en la vida real cada metro cuadrado de acero inoxidable y cada tonelada de refrigeración se paga caro. Aquí es donde la ingeniería se encuentra con la economía: resolver el problema sin quebrar el presupuesto es un arte tanto como una ciencia.

La segunda ley de la termodinámica y el ROI del proyecto

Una cosa es calcular cuánto cuesta calentar un producto y otra muy distinta es pensar en todo el balance energético. A alguien se le olvidó que la segunda ley de la termodinámica no se toma vacaciones: en la vida, como en la física, nada es gratis.

Cuando revisamos los cálculos iniciales del ROI del proyecto, detectamos dos errores clave:

- Se subestimó la energía necesaria para enfriar. Muchos pensaron que solo con calentar bastaba y que el frío “vendría solo”. Spoiler: no viene. Todo sistema que genera calor eventualmente necesitará remover calor en algún punto, y eso consume energía adicional.

- Se ignoró la irreversibilidad de los procesos. Las pérdidas por fricción, transferencia imperfecta, y diferencias de temperatura significan que la energía entregada nunca se convierte 100% en trabajo útil.

En términos de ROI, esto se traduce en:

- Costos operativos más altos de lo estimado.

- Mayor consumo de combustible o electricidad.

- Equipos de enfriamiento sobredimensionados o mal dimensionados.

Lección clave: calcular el retorno de inversión en un proyecto de automatización sin considerar la segunda ley de la termodinámica es un error fatal. No puedes olvidar que cada unidad de energía utilizada tiene un costo real, y que tanto calentar como enfriar forman parte del mismo balance.

Conclusión del Paso 1: lo más complicado de todo

Si algo queda claro después de esta experiencia es que entender los requerimientos del proyecto no es solo escuchar al cliente, ni leer un análisis químico o físico, ni siquiera saber escoger máquinas.

Lo realmente complicado es:

- Traducir lo que el patrocinador quiere en requerimientos técnicos reales.

- Aterrizar esos requerimientos en principios universales (termodinámica, transferencia de calor y masa, fenómenos de transporte).

- Dimensionar soluciones eficientes, seguras y viables económicamente.

- Tener en cuenta todo el ciclo energético: no solo calentar, sino también enfriar, recuperar energía y minimizar pérdidas.

Reflexión final: el paso 1 es donde se define si un proyecto de automatización será un éxito o un desastre. Aquí es donde se pone a prueba tu criterio, tu conocimiento técnico y tu capacidad para ver más allá de lo evidente. En pocas palabras: este es el verdadero reto de todo ingeniero de automatización, y no hay escuela ni PLC que lo reemplace.

2. Aterrizar la idea en conceptos de automatización

2.1 Qué medir, cómo medir y relevancia para el proceso: el poder de la abstracción

Antes de elegir un sensor o un actuador, lo primero es definir qué variables son realmente críticas para el control del proceso:

- Qué medir: identificar las magnitudes físicas, químicas o energéticas que determinan la operación. Por ejemplo: temperatura, presión, nivel, pH, velocidad de flujo.

- Cómo medir: decidir el tipo de sensor o transductor adecuado para cada variable, considerando rango, precisión, velocidad de respuesta y compatibilidad con el ambiente del proceso.

- Relevancia: evaluar si esa medición realmente impacta el desempeño o la seguridad del proceso. No todo dato que se puede medir es útil; aquí entra la abstracción: representamos solo lo que necesitamos controlar o supervisar, evitando complejidad innecesaria.

Analogía con POO (Programación Orientada a Objetos): Al igual que en POO, donde abstraemos propiedades y métodos esenciales de un objeto, en automatización industrial debemos abstraer solo las variables críticas y sus interacciones con el sistema. Esto permite: Simplificar el diseño del sistema de control. Evitar sobrecargar el PLC con señales irrelevantes. Mantener claridad sobre qué realmente impacta la operación y qué es accesorio.

En otras palabras: antes de elegir componentes, define qué es importante medir y cómo se relaciona con el proceso. La selección de hardware será mucho más precisa y eficiente si partimos de este análisis abstracto, en lugar de dejar que las marcas o los catálogos dicten la solución.

Ejemplo práctico: la autoclave

En el proyecto del producto biológico, al abstraer el sistema entendimos cuáles eran las entradas y salidas críticas que debíamos monitorear:

- Entrada de energía: temperatura del vapor que se inyecta para calentar el producto.

- Salida de energía: temperatura y flujo del vapor condensado, que indica que el calor se transfirió correctamente.

- Variables del producto: temperatura interna del producto y presión dentro del tanque, que determinan si la esterilización se está logrando sin dañar el producto.

- Flujos auxiliares: caudal de refrigerante o agua de enfriamiento, para asegurar que el ciclo pueda cerrarse correctamente.

Al enfocarnos solo en estas variables críticas, evitamos medir cosas irrelevantes, simplificamos el control y dimensionamos correctamente los sensores, actuadores y el PLC.

💡 Conclusión del subapartado:

Abstraer las funciones del proceso y definir las variables esenciales permite que la selección de componentes sea precisa y eficiente. En otras palabras, antes de elegir un sensor, un actuador o un PLC, pregúntate:

“¿Esta señal realmente impacta el control del proceso o solo agrega complejidad?”

La anécdota de la autoclave demuestra que incluso un proceso aparentemente simple puede involucrar múltiples variables críticas, y solo al identificarlas y priorizarlas podemos tomar decisiones inteligentes de automatización.

2.2 De la variable crítica a componentes concretos: el ejemplo de la temperatura

Una vez que identificamos que la temperatura es una variable crítica para el proceso (como en el caso de la autoclave para esterilizar un producto biológico), llega la pregunta: ¿cómo la medimos de forma confiable y segura?

Para medir temperatura, generalmente hay dos caminos probables:

- RTD (Resistance Temperature Detector)

- Muy precisos y estables a largo plazo.

- Responden linealmente al cambio de temperatura.

- Adecuados para procesos donde la exactitud es crucial y el rango de operación está dentro de las especificaciones del sensor.

- Requieren cuidado en el cableado y conexión al PLC o sistema de adquisición de datos.

- Termopares (Thermocouples) y sus variantes

- Amplio rango de temperatura, incluso para procesos extremos.

- Respuesta rápida a cambios de temperatura.

- Menos precisos que un RTD, pero más resistentes a ambientes agresivos o con vibraciones.

- Existen distintos tipos (J, K, T, etc.), y la elección depende del rango de operación y del medio donde se instalará.

💡 Claves para elegir:

- Considerar rango de temperatura del proceso y precisión requerida.

- Evaluar compatibilidad con el medio (vapor, agua, producto biológico).

- Pensar en integración con PLC o sistema de control y calibración futura.

En resumen, no es suficiente con saber que hay que medir temperatura; hay que traducir esa necesidad en un tipo de sensor específico, considerando precisión, rango, robustez y compatibilidad con el entorno.

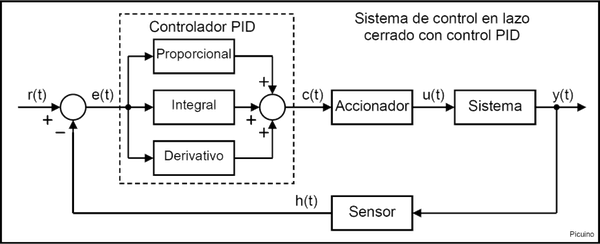

2.3 Definiendo el lazo de control

Un lazo de control es la estructura que permite que la variable crítica (por ejemplo, temperatura) alcance y mantenga el valor deseado, reaccionando a perturbaciones y cambios en el proceso.

Elementos clave del lazo de control:

- Variable medida (PV – Process Variable): lo que capturamos con nuestro sensor (temperatura del producto).

- Setpoint (SP): el valor objetivo que queremos que mantenga la variable (por ejemplo, 121 °C para esterilización).

- Controlador (C): la lógica que compara PV vs SP y decide la acción correctiva.

- Actuador (MV – Manipulated Variable): el dispositivo que modifica la energía o el flujo para llevar la PV al SP (válvula de vapor, resistencia, bomba, etc.).

Tipos de control comunes:

- ON/OFF: simple, útil para procesos tolerantes a fluctuaciones, como encender/apagar una caldera.

- PID (Proporcional, Integral, Derivativo): controla de manera suave y precisa, ajustando continuamente el actuador según el error.

- Control avanzado: cascadas, secuenciales, predictivos, usados en procesos complejos donde varias variables interactúan.

💡 Lección práctica:

Antes de siquiera pensar en PLCs o módulos, debes definir qué tipo de control requiere la variable, porque esto determina:

- La velocidad y precisión del sensor.

- El tipo de actuador necesario.

- La arquitectura general del sistema de control.

En otras palabras, controlar correctamente el proceso empieza por entender la dinámica de la variable y decidir cómo vas a manejarla, mucho antes de elegir la marca del PLC o del HMI.

🔎 Ojo con la teoría vs la realidad

En los libros, el análisis suele llevarte a pensar que necesitas un control muy sofisticado para procesos con intercambio de calor y flujo másico. Incluso te enseñan que primero hay que hacer un modelo matemático del sistema, luego analizar la respuesta en frecuencia, y finalmente calcular los parámetros ideales.

Pero cuando llegas a planta, la historia cambia:

- El modelo casi nunca captura todas las perturbaciones (fugas, variaciones de carga, calidad del fluido, etc.).

- Los sensores no son ideales, tienen retardo y ruido.

- Y lo más importante: la máquina manda.

En esta aplicación en particular, aunque la intuición sugería un control más complejo, un lazo PID con función de autotuning fue suficiente para estabilizar la temperatura.

⚡ Lección clave:

La automatización es tanto ciencia como oficio. La teoría te da las bases para no ir a ciegas, pero la sintonización real ocurre frente a la máquina, ajustando parámetros en función del comportamiento observado.

2.4 Selección del controlador: ¿PID dedicado, PLC, microcontrolador, PC… o equipos híbridos?

Una vez definido el lazo de control, la gran pregunta es: ¿en qué dispositivo implementamos ese control?

La matemática del control (sumar, multiplicar, integrar, derivar) es universal y cualquier CPU/APU puede resolverla. La diferencia radica en el contexto industrial: robustez, escalabilidad y facilidad de integración.

Opciones clásicas:

- PID dedicado

- Ejemplo: Delta DTB4848.

- Ventajas: simple, económico, diseñado para un lazo específico.

- Limitaciones: difícil escalar, poca flexibilidad.

- PLC

- Ejemplo: Delta SS2.

- Ventajas: modular, robusto, excelente integración con sensores/actuadores.

- Limitaciones: mayor costo y tiempo de programación.

- Microcontroladores (Arduino, ESP32, STM32, etc.)

- Ventajas: flexibles, personalizables, bajo costo.

- Limitaciones: requieren diseño extra (I/O industriales, protecciones).

- PC industrial/embebida

- Ventajas: enorme capacidad de cómputo, ideal para SCADA, IA, big data.

- Limitaciones: no siempre soportan ambientes industriales hostiles.

Opciones híbridas (cada vez más comunes):

- HMI con lógica embebida

- Muchas HMIs actuales permiten programar rutinas lógicas básicas, actuando como un mini-PLC.

- Útil en aplicaciones pequeñas donde se busca reducir hardware.

- VFD con PLC integrado

- Algunos variadores modernos traen capacidad de programación en lenguajes tipo ladder o bloques.

- Esto permite que, además de controlar el motor, gestionen lógicas auxiliares (arranques, protecciones, pequeños lazos de proceso).

💡 Conclusión práctica:

Hoy no se trata solo de elegir entre PID o PLC, sino de entender el ecosistema completo. A veces un variador o una HMI bien seleccionada puede sustituir un PLC en aplicaciones simples, reduciendo costo y espacio.

3. Evitar la sobreingeniería… y el minimalismo extremo

Uno de los errores más frecuentes en proyectos de automatización industrial es irse a los extremos: o se arma un sistema tan complejo que nadie puede mantenerlo, o se cae en un diseño tan básico que pronto queda obsoleto o inseguro.

3.1 La trampa de la sobreingeniería

- Características:

• Sistemas redundantes en exceso, software con funciones que nadie usará, protocolos exóticos difíciles de mantener.

• Componentes de “marca premium” solo por moda o porque el proveedor los empujó, no porque fueran necesarios.

• Lógicas de control sobredimensionadas (ejemplo: control predictivo avanzado donde un PID bastaba). - Consecuencias:

• Costo inicial altísimo.

• Dependencia de especialistas externos para ajustes mínimos.

• Riesgo de que el sistema nunca arranque al 100% por exceso de complejidad.

3.2 El minimalismo mal entendido

- Características:

• Uso de sensores básicos “para salir del paso”, sin considerar escalabilidad.

• Controladores de gama baja que apenas cumplen, pero no soportan integraciones futuras.

• Ausencia de redundancia en sistemas críticos (ejemplo: un solo sensor de temperatura en un proceso vital). - Consecuencias:

• El sistema funciona solo bajo condiciones ideales.

• No hay tolerancia a fallas, cualquier perturbación detiene la operación.

• A mediano plazo, el costo de rehacer o ampliar el sistema es mayor que haber invertido bien desde el inicio.

3.3 El equilibrio: ingeniería suficiente

Un buen diseño se ubica en el punto medio:

- Usa componentes adecuados a la criticidad del proceso (no todo requiere redundancia triple).

- Considera margen de crecimiento sin sobredimensionar innecesariamente.

- Aplica principios de ingeniería de confiabilidad: MTBF (tiempo medio entre fallas), mantenibilidad, y costo de ciclo de vida.

- Garantiza que el sistema pueda ser operado y mantenido por el personal disponible, sin necesidad de un ejército de expertos.

💡 Lección clave:

Un proyecto de automatización industrial no se trata de tener “el mejor sistema del mundo”, sino de tener el sistema correcto para el contexto: confiable, seguro, escalable y económicamente viable.

4. De la idea a la ejecución: donde se gana o se pierde el proyecto

En la industria hay una paradoja interesante:

- Una excelente idea mal ejecutada = fracaso casi seguro.

- Una idea regular pero ejecutada con disciplina = éxito rentable.

La ejecución es donde la teoría se encuentra con la realidad… y con la factura del proveedor.

4.1 Factores clave en la ejecución

- Planificación realista (y con presupuesto)

- No es solo el tiempo de ejecución: cada semana de retraso significa más horas-hombre y más gasto.

- El cronograma debe estar ligado al flujo de caja: si se te acaba el billete a la mitad del proyecto, ni el mejor ingeniero lo rescata.

- Iteración controlada

- Ajustar en campo cuesta dinero.

- Entre más rápido y documentado sea el ciclo de pruebas, menos “horas extras” se van en corregir errores que pudieron anticiparse.

- Comunicación con el cliente/patrocinador

- Una expectativa mal gestionada no solo genera fricciones, también genera retrabajo, y eso es billete extra.

- Mostrar avances parciales evita que se gaste de más en “arreglar lo que no pidieron”.

- Pruebas y validación en campo

- Cada prueba fallida es costo: combustible, horas-hombre, pérdida de producto.

- Aquí la diferencia entre un buen ejecutor y un improvisado es brutal.

- Documentación viva

- Parece un gasto innecesario, pero en realidad es un ahorro.

- La falta de documentación provoca que, cuando haya un fallo, se invierta el doble en diagnóstico porque nadie sabe qué cambió.

4.2 El billete manda (ejemplo del autoclave universitario)

En nuestro caso, el autoclave podía funcionar perfecto en teoría. Pero había que ejecutarlo con los recursos que realmente estaban en la mesa.

- Poner un PLC de gama alta sonaba bonito, pero el presupuesto apenas daba para un controlador PID básico.

- El científico quería un intercambiador enorme, pero el costo en acero inoxidable se disparaba.

- Los patrocinadores solo liberaban dinero contra avances demostrados.

La ejecución fue un equilibrio constante entre lo técnicamente deseable y lo económicamente posible. Y ahí está la verdadera habilidad: no es armar un Ferrari cuando el cliente solo puede pagar un Jetta, sino entregar un Jetta que arranque todos los días.

💡 Lección clave:

En proyectos industriales, la ejecución se mide en dos dimensiones:

- Técnica → que el sistema funcione.

- Económica → que funcione dentro del presupuesto.

Porque, seamos honestos: el billete sigue siendo el mayor motivador del ser humano y el verdadero juez de cualquier proyecto.

5. Más allá de la técnica: la cultura del proyecto

Un proyecto industrial no vive solo de cálculos, sensores y controladores. Vive de las personas, la cultura organizacional y la disciplina en la ejecución.

5.1 La gestión humana importa tanto como la técnica

- El operador: si no confía en el sistema, lo va a puentear.

- El gerente: si no entiende los beneficios, lo va a subestimar.

- El cliente: si no ve ahorro o productividad, lo va a cancelar.

👉 La automatización es tan fuerte como el eslabón más débil en la cadena humana.

5.2 El mantenimiento como parte del diseño

Un sistema que solo funciona “recién instalado” no sirve. Desde el inicio se deben considerar:

- Manuales claros y disponibles.

- Entrenamiento al personal.

- Refacciones locales o de entrega rápida.

- Plan de mantenimiento preventivo.

5.3 Documentación y transferencia de conocimiento

La diferencia entre un proyecto exitoso y un “cómodo experimento” está en que el primero puede sobrevivir a la salida del ingeniero que lo diseñó.

5.4 El ciclo de mejora continua

Una vez arrancado, el sistema debe retroalimentarse:

- Medir desempeño real.

- Comparar contra diseño.

- Corregir desviaciones.

- Optimizar consumo y costos.

5.5 El billete como juez final

Al final del día, no importa cuántos papers cite el ingeniero ni qué tan bonita sea la HMI.

- Si el sistema ahorra costos → el proyecto es exitoso.

- Si el sistema genera ingresos nuevos → el proyecto es estratégico.

- Si el sistema consume más de lo que entrega → el proyecto muere.

👉 Con este punto 5 cerramos el círculo: la técnica sin ejecución fracasa, la ejecución sin dinero se frena, y el dinero sin cultura se pierde.

Autores

Comentarios

Aún no hay comentarios.

¿Problemas con PLC y PID?

Ideal para cientificos de datos y Programadores de PLC.